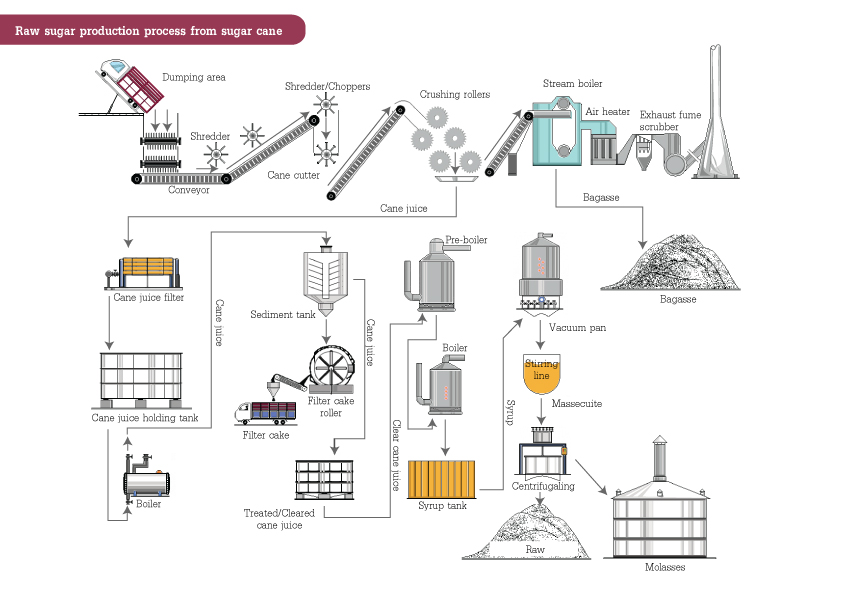

Phần 1: Giới thiệu chung về quy trình sản xuất đường từ cây mía

Phần 2: Đặc tính dịch bơm của từng vị trí bơm trong quy trình sản xuất và hướng dẫn chọn bơm phù hợp

Khái quát chung

Mía là một loại cây thân cỏ lớn và rất phổ biến ở vùng nhiệt đới.

Thân cây mía, phần được nhà máy sử dụng ép để làm đường, chứa từ 73-76% nước và

24-27% chất rắn (trong đó, 10-16% là chất rắn có thể hoà tan và 11-16% là xơ)

Hàm lượng đường/tấn mía dao động từ 75-140 kg. Hàm lượng đường chuyển đổi

(Glucoza và Fructoza) của mía lớn hơn của củ cải đường.

Theo cách làm truyền thống, mía thường được xử lý qua hai giai

đoạn bởi vì không thể dự trữ mía sau khi thu hoạch. Do đó, đường thô được tạo

ra theo mùa tại các vùng trồng mía và được vận chuyển tới các khu vực tiêu thụ

nhiều rồi được tinh chế thành các sản phẩm cuối cùng.

Các nhà máy sản xuất đường có công suất rát đa dạng: từ 300-400

tấn mía cắt/ngày dến 4,000-10,000 tấn mía cắt/ngày (đây là loại công suất phổ

biến), đến 20,000-25,000 tấn mía cắt/ngày của các nhà máy ở Florida hay những

nhà máy khổng lồ của Braxin. Các nhà máy khổng lồ của Braxin xử lý hơn 40,000

tấn mía cắt/ngày và sản xuất cả ethanol bên cạnh sản xuất đường.

Xử lý nguyên liệu

Trước khi được ép/nghiền, mía được chất trên một băng tải hoặc bàn

tiếp liệu, được rửa sạch bùn bẩn rồi được đưa vào máy nghiền. Các cục nam châm

phía bên trên bàn tiếp liệu sẽ hút tất cả các mảnh kim loại (nếu có).

Trước khi đưa vào qui trình sản xuất, cần phải rửa thật sạch bùn,

cát trong mía nguyên liệu. Mía được chặt nhỏ thành những miếng có độ dài 2-10

cm bởi hệ thống dao quay (thường là 2 chiếc), sẵn sàng cho việc nghiền hoặc ép

lấy nước.

Mía chạy từ hệ thống dao tới một máy xay. Máy

này sẽ xay nhỏ các tấm mía đã được cắt để tăng hiệu quả của việc ép lấy nước

(ép) ở giai đoạn sau. Sau đó, nước mía được tách ra bằng quá trình nghiền hoặc

khuyếch tán (Phương pháp nghiền mang tính chất truyền thống và được sử dụng rộng

rãi hơn). Tuy nhiên, cũng có thể kết hợp hai phương pháp này với nhau.

Quá trình nghiền

Mía được chuyển tới một hệ thống các máy nghiền, máy cán -

nơi mía được nghiền và nước mía được ép ra. Những máy nghiền này là máy

nghiền 3-4 trục, có độ dài 2-3m và ngày càng trở nên phổ biến. Nước (tương

đương với 10-35% khối lượng mía) sẽ được cho thêm vào trong máy nghiền cuối

cùng theo hướng ngược với hướng chuyển động của mía. Nước ép tuần hoàn theo

dòng ngược và ta có thể tăng thêm hiệu quả ép bằng một quá trình gọi là quá

trình tẩm nước (hoặc bão hoà, hoặc ngâm). Nước có nhiệt độ 800C thường được dùng

cho quá trình này.

Khuyếch tán

Đối với quá trình khuyếch tán, mía khi rời khởi máy xay sẽ phải

sẵn sàng để được đưa vào một máy xử lý sợi hoặc một máy xay khác to hơn để tăng

hiệu quả ép. Trong máy ép, mía được được xay nhỏ chuyển động ngược chiều với

dòng nước nóng để tách nước mía. Có thể có nhiều cách bố trí các máy nghiền và

máy ép đối với các hệ thống ép bã.

Trong mọi trường hợp, bã mía nổi lên từ máy khuyếch tán phải được

làm khô đi ( rong một hệ thống máy nghiền) đến khi nào độ ẩm chỉ còn nhỏ hơn

50% thì có thể b• mía đó sẽ được đưa sang bộ phận máy chưng cất và được sử dụng

như là nhiên liệu.

Hiệu suất của việc tách nước mía bằng máy khuyếch tán thường

đạt 93-98%, nhưng cùng với đường, các chất khác không phải đường cũng được

chiết xuất và nhiều mật hơn sẽ được tạo thành. Tuy nhiên, nước mía thu được từ

máy khuyếch tán thì ít đục và ít đậm màu hơn nước mía thu được bằng phương pháp

nghiền. Hơn nữa, năng lượng cần thiết cho quá trình khuyếch tán cũng ít hơn.

Vấn đề lớn nhất đối với phương pháp khuyếch tán là xử lý một lượng nước lớn có

hàm lượng đường rất thấp và nhiệt độ cao được hoà vào.

Các nhà máy đường hiện đại thường sử dụng b• mía làm nhiên liệu

(cung cấp thừa năng lượng cho nhà máy). Nhiều nhà máy lại mua nhiên liệu và bán

b• mía cho các đơn vị khác có nhu cầu.

Quá trình lọc

Trước khi lọc, nước mía được cho chảy qua một máy sàng thô, sau đó

thông thường tại các nhà máy hiện đại, người ta tiến hành việc tính trọng lượng

của nước mía (đã được lọc thô)

Quá trình lọc (hoặc gạn) được thiết kế để loại bỏ các tạp chất hoà

tan và không hoà tan, thông thường vôi và nhiệt độ (trên 95oC) được sử dụng như

những tác nhân lọc. Sữa vôi (Ca(OH)2, khoảng 0,5 kg/tấn mía) sẽ trung hoà độ

axit tự nhiên của nước mía, tạo thành các muối canxi không hòa tan mà chủ yếu

là Phốtphát-canxi. Ban đầu vôi được đưa vào nước mía, sau đó nước mía được đun

nóng đến gần điểm sôi.

Khi sữa vôi được đưa vào nước mía loãng, nó sẽ bị sunphát hoá với

khí Sun-fua dioxit (SO2) để trở thành CaSO4 (thạch cao) và sau đó hấp thụ các

tạp chất hoà tan và không hoà tan.

Sau khi kết tủa keo tụ (CaSO4 và nhiều loại tạp chất khác) hình

thành, việc xử lý cơ học sẽ rất nhẹ nhàng. Chất kết tủa được tách ra khỏi

nước mía trong bằng phương pháp lắng tụ trong các thiết bị làm trong, và sau đó

được lọc bằng các máy lọc hình trụ chân không hoặc ở một số nhà máy là máy lọc

áp lực tấm. Bã mía thường được đưa thêm vào máy lọc như một nhân tố phụ trợ

lọc. Nước mía đ• được lọc lại lần nữa, bã ép được thải ra hoặc được xử lý như

phân bón cho đồng ruộng .

Phốt-phát được sử dụng rộng rãi, rất có ích trong quá trình làm

sạch, vì vậy phốt phát hoà tan được dùng thường xuyên dưới dạng pha vào nước ép

với tỷ lệ tối thiểu là 0.03%.

Bão hòa Carbonat kép

Trong một số nhà máy sản xuất mía đường trắng, người ta sử dụng hệ

thống làm trong nước ép gần giống với hệ thống axit cacbon diôxít đối với củ

cải đường. Trong khi ưu điểm của phưong pháp này là làm thoái biến đường nghịch

chuyển trong hệ thống làm sạch của củ cải đường, thì việc giảm mức đường nghịch

chuyển trong quá trình xử lý mía là không thể làm được do thành phần đường

nghịch chuyển ở đường mía rất cao. Vì vậy nhiệt lượng cho bão hoà khí Carbonic

được duy trì ở mức thấp, thường là dưới 55oC, nhằm ngăn chặn sự xuất hiện của

việc thoái biến đường nghịch chuyển. Độ PH của quá trình bão hoà cácbônat đầu

tiên thường được giữ ở 9.8 đến 10.3 và tiếp sau đó là quá trình lọc. Khí

cabonic bão hoà lần 2 được duy trì ở độ PH= 8.2 đến 8.5. Nước ép sau đó được

làm nóng đến 72 hoặc 75oC trước khi đưa vào lọc, rồi được sun-phát hoá

tới pH= 7.

Sấy khô - chưng bốc (Evaporation)

Nước ép trong (nước ép loãng) bao gồm 80-88% nước, và có 12-18%

thành phần khô. Hai phần ba lượng nước đó được làm bay hơi với máy sấy đa tác

dụng (loại ống đun nồi hơi) hoạt động trong môi trường chân không.

Các loại máy bay hơi được làm nóng bằng hơi nước, gồm rất nhiều

thiết kế khác nhau được dùng cho làm khô nước ép. Các thiết bị làm nóng được

dùng trong làm khô nước ép. Các thiết bị này được làm có bề mặt thép không rỉ

và bằng ống sắt không rỉ. Máy sấy được bố trí trong một trạm máy sấy đa hiệu

quả, cho nên lượng hơi bão hoà sản sinh từ công đoạn này sẽ được dùng để làm

nóng công đoạn tiếp theo và các công đoạn cần nhiệt độ khác, áp suất sẽ giảm

dần theo từng công đoạn.

Nhiệt độ của nước ép giảm từ 125 xuống 90-95oC. Tác dụng cuối cùng

hoạt động trong môi trưòng chân không, được thực hiện thông qua quá trình ngưng

tụ hơi nước với nước trong các máy ngưng tụ và bởi việc thải loại những

khí không thể ngưng tụ bằng các bơm chân không.

Thông thường không cần thiết phải bơm nước mía giữa thân của các

máy chưng bốc bởi vì áp suất trong các giai đoạn bay hơi tiếp theo thường thấp

hơn. Tuy nhiên, các bơm có thể được sử dụng song song giữa các thân máy chưng

bốc nếu như thuỷ áp lực không thay đổi. Sự tuần hoàn của nước mía bằng các

bơm trong một máy chưng bốc kiểu màng rơi.

Sự nâng cao áp suất tiêu chuẩn trong các máy chưng bốc sẽ làm giảm

việc truyền nhiệt và có thể sẽ gây ra việc ngưng trệ trong nhà máy trong suốt

quá trình nghiền. Việc sun-phát hoá lượng mật rời khỏi máy chưng bốc (còn gọi

là mật bay hơi) sẽ tạo ra chất lượng tốt cho đường hơn là chỉ sun-phát hoá một

mình nước mía loãng.

Tại một số nhà máy hiện đại, mật có thể được lọc bằng công nghệ

tách trước khi chuyển sang khu vực kết tinh.

Kết tinh đường

Quá trình kết tinh diễn ra trong các nồi chân không (theo từng mẻ)

- nơi mà nước trong mật được làm bay hơi cho đến khi nó bão hoà với đường. Tại

điểm này, “hạt tinh thể” được thêm vào có chức năng làm nhân cho các tinh thể

đường và mật được đưa vào nhiều thêm như nước bốc hơi. Các tinh thể ban đầu sẽ to

dần lên mà không có sự tạo thành các tinh thể mới. Khi nồi đầy, có nghĩa là các

tinh thể đã đạt được kích thước mong muốn và các tinh thể này cùng với mật sẽ

tạo ra một hỗn hợp đặc gọi là “ massecuite”. Sau đó tất cả những thứ bên trong

nồi (gọi là strike) được đưa xả qua van xả sang một máy trộn (thực hiện việc

trộn đều). Từ máy trộn, “massecuite” chuyển sang một máy li tâm, tại đây phần

mật ban đầu sẽ bị loại bỏ (bằng phương pháp quay) và các tinh thể được rửa

sạch. Mật chảy ra từ mật bay hơi được kết tinh (strike A) được gọi là mật

A(Molasses A). Nó được nấu lại và được kết tinh trong nồi chân không B (tạo ra

strike B, với loại mật B). Việc nấu này thường được lặp lại 3 lần với khối

lượng giảm dần. Lượng masecuite thu được ở giai đoạn cuối cùng sẽ được làm lạnh

trong các máy kết tinh khuấy mở trong vòng từ 32-36 tiếng.

Loại mật thấp nhất (không thể thu được thêm tinh thể đường nữa)

được gọi là mật cuối cùng (hay mật blackstrap), một loại mật dẻo, chát và nặng.